© New-science.ru

Новый метод позволяет искусственно получать алмазы из жидкого металлического сплава без применения экстремального давления. Традиционные методы требуют давления около 5 гигапаскалей и температуры около 1400 °C. При давлении всего в 1 атмосферу (0,0001 гигапаскаля) и температуре 1025 °C новый процесс может начать формировать алмазные частицы за 15 минут.

В естественных условиях алмазы образуются в результате кристаллизации углерода в верхней мантии Земли на глубине от 140 до 190 километров. На этой глубине температура и давление экстремальны и колеблются в районе 1400 °C и 4,5-6 гигапаскалей (ГПа). Методы, используемые для производства искусственных алмазов, имитируют эти условия, основываясь на процессе, известном как высокотемпературный процесс высокого давления (HPHT), с использованием исходных материалов на основе углерода и различных сплавов.

Однако этот тип процесса имеет свои ограничения, поскольку такие высокие давления могут быть применены только в лабораторных условиях на относительно небольшой поверхности. Это означает, что размер получаемых алмазов обычно не превышает одного кубического сантиметра.

Исследователи из Института фундаментальной науки (IBS) в Южной Корее предлагают новый метод, который может позволить получать большие объемы в более доступных условиях. Процесс, описанный в журнале Nature, позволил создавать алмазные частицы при давлении всего в 1 атмосферу (0,0001 ГПа) и температуре 1025 °C.

Алмазы, полученные при атмосферном давлении

Чтобы разработать свой процесс, южнокорейские исследователи провели серию экспериментов, включающих несколько сотен настроек параметров. Для этого жидкий сплав галлия, железа, никеля и кремния подвергался воздействию смеси газов, богатых метаном и водородом. Все было помещено в реакционную камеру с внутренним объемом 100 литров.

Однако время образования алмазных частиц значительно замедлилось из-за времени, необходимого для откачки воздуха из камеры (около 3 минут), очистки его инертным газом (90 минут) и закачки обратно (3 минуты) до полного отсутствия газообразных остатков. Следующий шаг — заполнение камеры очищенной водородно-метановой смесью и создание внутреннего давления в 1 атмосферу. Этот последний этап, требующий еще 90 минут, означает, что при таком протоколе для начала производства алмазов потребуется более 3 часов!

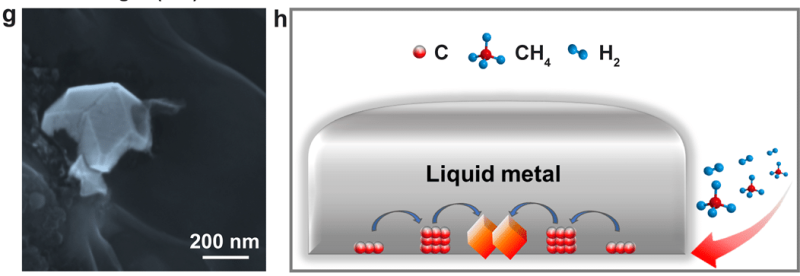

(g) Изображение сканирующей электронной микроскопии, показывающее выращенный алмаз (частично), погруженный в отвердевший жидкий металл. (h) Диаграмма, показывающая диффузию углерода, приводящую к росту алмаза на нижней поверхности жидкого металла. © Ян Гонг и др.

Чтобы усовершенствовать методику и сократить время производства, исследователи изменили размер камеры до 9 литров. Это позволило сократить время откачки и заполнения до 15 минут.

Газообразная смесь и жидкий сплав затем подвергаются воздействию температуры 1025 °C. После охлаждения затвердевший сплав представляет собой сплошной узор размером в несколько миллиметров, который дифрагирует свет в 7 цветах, как натуральный кристалл. Проведя анализ, эксперты обнаружили, что этот кристаллический узор состоит из высокоочищенных частиц алмаза. После формирования полученная алмазная пленка может быть легко удалена и перенесена на другие подложки для дальнейшего использования.

Очень гибкий метод

Интересно, что метод позволяет получать алмазы без использования дополнительных алмазных частиц или других частиц-предшественников. Традиционные методы HPHT требуют использования предшественников для запуска реакции алмазообразования.

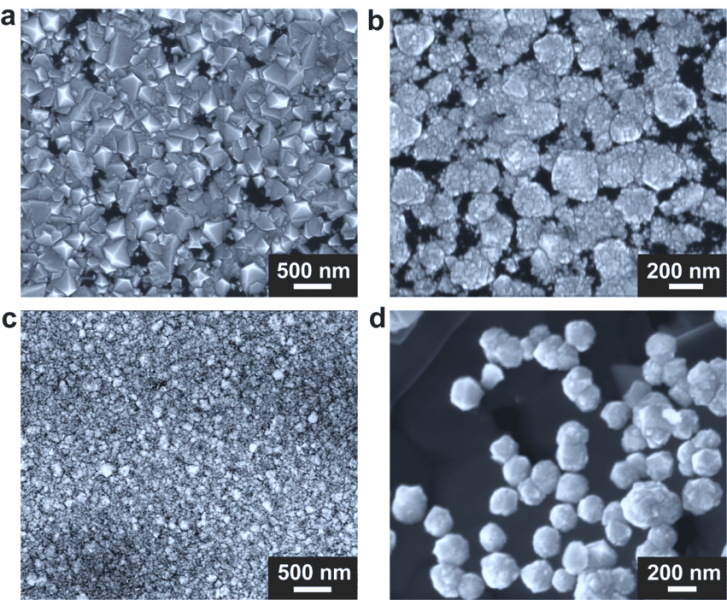

Кроме того, команда обнаружила, что кремний играет существенную роль в размере конечных продуктов. Если увеличить концентрацию кремния в сплаве, то размер получаемого алмаза уменьшается, а его плотность становится выше. Это происходит потому, что кремний способствует образованию и стабилизации кластеров атомов углерода, из которых состоит алмаз. Это позволяет предположить, что кластеры, содержащие атомы кремния, могут выступать в качестве «пре-ядер», приводящих к образованию частиц алмаза. По оценкам исследователей, размер этих начальных ядер составляет от 20 до 50 атомов углерода.

Алмазы различной морфологии, выращенные при различных условиях роста (в частности, молярных соотношениях) с использованием сплава Ga/Ni/Fe/Si или Ga/In/Ni/Fe/Si (жидкий металл), в среде метана/водорода. © Ян Гонг и др.

Кроме того, исследователи обнаружили, что их метод обеспечивает значительную гибкость состава жидких сплавов, что редко достигается при использовании традиционных технологий производства. Например, можно использовать сплав галлий-никель-железо-кремний, заменить никель кобальтом или заменить галлий смесью галлий-индий. Помимо метана, можно также использовать широкий спектр газообразных предшественников.

Такая гибкость позволит варьировать качество и свойства получаемых продуктов, адаптируя их к каждому случаю использования. «Наше открытие зарождения и роста алмаза в жидком металле восхищает и открывает множество захватывающих возможностей«, — говорит в пресс-релизе соавтор исследования Род Руофф (Rod RUOFF), директор Центра многомерных углеродных материалов (CMCM) при IBS.

На самом деле, область применения не ограничивается только ювелирным рынком, но и технологиями, связанными с изучением субатомных частиц и магнитных полей, а также квантовыми вычислениями. Будущие исследования команды будут включать в себя дальнейшее изучение начальной стадии формирования алмазных частиц с целью потенциального улучшения и ускорения технологии производства.